从纳米芯片到万吨巨轮:无损检测解锁科技世界的隐藏关卡

海外云服务器 40个地区可选 亚太云服务器 香港 日本 韩国

云虚拟主机 个人和企业网站的理想选择 俄罗斯电商外贸虚拟主机 赠送SSL证书

美国云虚拟主机 助力出海企业低成本上云 WAF网站防火墙 为您的业务网站保驾护航

在智能汽车自动驾驶穿梭、卫星星座织就太空网络的今天,科技产业正以肉眼可见的速度重塑世界。当人们惊叹于产品外观的精巧与功能的强大时,一场发生在微观世界的质量保卫战却鲜为人知。无损检测技术,恰似科技界的 “微观侦探”,凭借不破坏样本的检测手段,在微米级甚至纳米级尺度上抽丝剥茧,成为现代工业不可或缺的质量基石。

这项神奇技术的核心,是利用材料内部缺陷引发的物理化学信号变化进行探测。以超声波探伤仪为例,它通过发射高频声波穿透物体,当遇到裂纹、气孔等缺陷时,声波会发生反射、折射或散射,仪器捕捉这些异常信号后,便能在屏幕上绘制出缺陷的位置与形态。这种 “听声辨位” 的本领,如同中医的 “望闻问切”,只不过检测对象从人体换成了精密零件,检测精度达到了令人惊叹的亚毫米级别。在航空发动机叶片检测中,超声波探伤仪能够发现仅 0.2 毫米深的微小裂纹,为航空安全筑牢第一道防线。

航空航天:挑战极限的质量守门人

在航空航天领域,无损检测技术支撑着人类探索星空的每一步。SpaceX 的 “星舰” 发动机燃烧室,在 3000℃高温与极端压力下工作,传统检测方法根本无法触及。而工业 CT 检测通过数百层断层扫描,能发现壁厚仅 0.1 毫米的微小裂纹;相控阵超声检测技术则像灵活的 “声波手指”,可精准定位复杂曲面结构中的缺陷。我国 C919 大飞机的机翼复合材料,采用超声相控阵技术进行逐层扫描,将层间 0.05 毫米的脱粘缺陷都暴露无遗,确保了每一次安全起降。

值得一提的是,在商业航天蓬勃发展的当下,卫星零部件的检测要求更为严苛。以低轨通信卫星为例,其太阳能电池板的焊接点必须承受严苛的太空环境考验。无损检测工程师采用红外热成像技术,模拟太空的极端温差环境,通过分析焊接点的热传导异常,精准识别潜在的虚焊问题。某商业航天公司通过这种检测方式,将卫星太阳能电池板的故障率从 3% 降低至 0.5%,大大提升了卫星的使用寿命和运营效益。

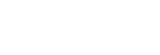

电子信息:纳米世界的精密巡检员

电子信息产业的无损检测堪称 “纳米级绣花针”。在台积电 3 纳米芯片制造车间,X 射线检测设备以每秒数万次的速度扫描晶圆,任何一个原子级别的杂质或线路错位都无处遁形。苹果公司的 iPhone 主板生产线上,自动光学检测(AOI)设备搭载 AI 视觉算法,能在 0.1 秒内识别出比头发丝还细的焊接缺陷。更前沿的太赫兹检测技术,已能检测出芯片封装内部纳米级空洞,为 5G、AI 芯片的性能提升提供保障。

随着人工智能芯片对算力需求的激增,芯片内部的三维堆叠结构变得愈发复杂。无损检测技术也随之升级,三维 X 射线断层扫描技术(3D - XRT)应运而生。这种技术能够穿透多层芯片封装,以立体视角呈现内部结构,检测精度达到 1 微米以下。在某国产 AI 芯片的研发过程中,通过 3D - XRT 技术,研发团队发现了传统检测手段无法识别的层间互联缺陷,及时优化了设计方案,使芯片良率提升了 15%。

汽车工业:智造时代的安全护航者

汽车工业正上演着无损检测的 “变形记”。特斯拉上海超级工厂里,激光超声检测系统以 10 万帧 / 秒的速度扫描电池模组,瞬间定位极耳焊接缺陷;蔚来汽车的碳纤维底盘生产中,红外热像仪通过捕捉缺陷处的温度异常,实现了缺陷的快速筛查。在传统燃油车领域,超声波探伤仪依然是检测发动机缸体的主力,某国产车企利用该技术将缸体裂纹检出率提升至 99.8%,直接推动整车故障率下降 30%。

在新能源汽车的核心部件 —— 动力电池的生产中,无损检测技术更是发挥着关键作用。以宁德时代的动力电池生产线为例,除了常规的超声波 C 扫描技术检测极片分层外,还引入了电池模组的气密性检测技术。通过向电池模组内部充入特定气体,利用质谱分析仪检测气体泄漏情况,能够在极短时间内判断电池模组的密封性能,确保电池在复杂的使用环境下不会出现漏液、短路等安全隐患。

未来已来:智能化浪潮下的技术革新

随着 AI 与大数据的深度融合,无损检测正迈向智能化新时代。德国西门子开发的 AI 缺陷识别系统,通过百万张检测图像训练,能自动判断缺陷类型与严重程度,准确率超越人类专家;我国中车集团搭建的 “检测云平台”,实现了全球工厂检测数据的实时共享与智能分析。未来,量子检测技术或许能突破现有极限,在原子尺度上实现缺陷检测,为量子计算机等前沿科技保驾护航。

目前,基于深度学习的无损检测算法正在快速发展。研究人员通过构建海量的缺陷图像数据库,训练神经网络模型,使其能够自动识别各种复杂的缺陷形态。例如,某高校研发的深度学习算法,在检测汽车发动机缸体缺陷时,不仅能够准确识别传统的裂纹、气孔等缺陷,还能检测出以往难以发现的微观组织不均匀问题,将检测效率提升了 3 倍以上。

从万米高空的飞行器到纳米级芯片,从地下能源动脉到千年文物,无损检测技术如同一位隐形的质量裁判,默默守护着科技产业的每一个环节。随着技术的持续创新,这位 “微观侦探” 必将解锁更多 “超能力”,在科技革命的浪潮中书写新的传奇,让我们共同期待它带来的下一场质量变革。