揭秘无损检测如何让中国制造更可靠

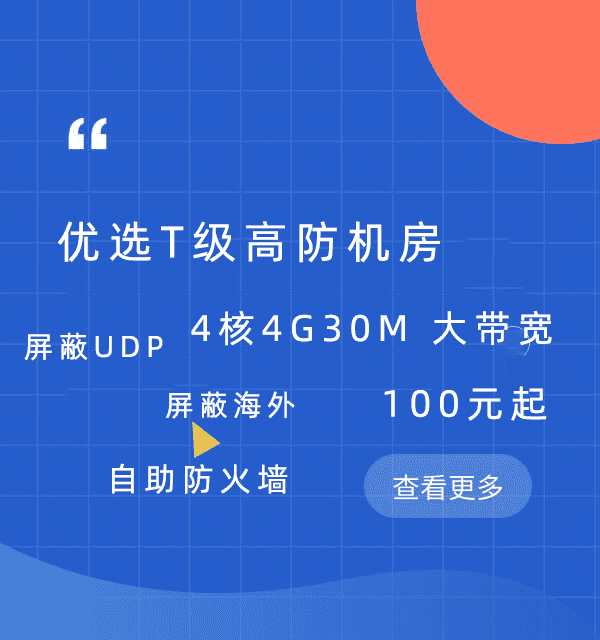

海外云服务器 40个地区可选 亚太云服务器 香港 日本 韩国

云虚拟主机 个人和企业网站的理想选择 俄罗斯电商外贸虚拟主机 赠送SSL证书

美国云虚拟主机 助力出海企业低成本上云 WAF网站防火墙 为您的业务网站保驾护航

在制造业高质量发展的今天,产品质量已成为企业生存的生命线。想象一下,一架民航客机在万米高空飞行时,发动机叶片上的微小裂纹可能导致怎样灾难性的后果?或者一辆高速行驶的新能源汽车,其电池包内部的焊接缺陷会带来多大的安全隐患?这些问题的答案,都指向一个关键技术——无损检测。

无损检测技术:制造业的"健康体检"系统

无损检测就像给工业产品做"体检",不需要"开刀手术"就能发现内部问题。这种技术的神奇之处在于,它能在完全不破坏被检测对象的情况下,准确找出材料或结构中的缺陷。在"中国制造2025"战略推进过程中,无损检测技术正在从传统的质量检测手段,升级为智能制造的核心支撑技术。

以中国商飞C919大飞机项目为例,其机翼大梁的检测就采用了先进的相控阵超声波检测技术。这项技术可以在几分钟内完成对关键承力部件的全面"体检",确保每个出厂的飞机部件都万无一失。同样,在高铁制造领域,每节车厢的数千个焊接点都要经过严格的X射线检测,这正是中国高铁能够保持全球领先安全记录的重要保障。

五大主流检测技术的"看家本领"

1. 超声检测:工业界的"B超专家"

在风电行业,长达80米的叶片内部结构复杂,传统检测方法难以胜任。而相控阵超声波检测技术可以像做B超一样,清晰地显示出叶片内部的每一处缺陷。某风电制造企业采用这项技术后,叶片质量问题减少了70%,使用寿命延长了5年以上。

2. 射线检测:透视工业产品的"X光眼"

在半导体制造中,芯片封装的内部结构肉眼根本无法观察。高精度工业CT系统可以像医院的CT机一样,对芯片进行三维立体扫描,分辨率达到微米级。国内某芯片龙头企业引进这套系统后,产品良品率提升了3个百分点,年增效益超亿元。

3. 磁粉检测:金属表面的"放大镜"

中国某核电站在压力容器检测中,采用新型荧光磁粉检测技术,发现了常规方法难以检测到的微小裂纹,及时避免了可能发生的重大安全事故。这种技术的灵敏度可以达到检测出头发丝五十分之一粗细的裂纹。

4. 渗透检测:表面缺陷的"显影剂"

在航天领域,火箭发动机涡轮盘的表面完整性至关重要。某航天研究院采用荧光渗透检测方法,成功检测出传统方法难以发现的微米级缺陷,为长征系列火箭的可靠发射提供了有力保障。

5. 涡流检测:导电材料的"专属医生"

在铝材加工行业,某企业采用多频涡流检测系统对铝板带进行在线检测,实现了每分钟120米的高速检测,缺陷检出率达到99.9%,远超国际同行水平。

智能时代:无损检测的"数字革命"

随着工业4.0的发展,无损检测正在经历深刻的智能化转型:

AI质检员:某汽车零部件企业部署的AI视觉检测系统,可以同时处理X光、超声波等多种检测数据,实现24小时不间断工作,检测效率提升8倍,每年节省人工成本上千万元。

数字孪生预测:中国某特高压变电站为关键设备建立了数字孪生模型,通过实时无损检测数据预测设备寿命,将突发故障率降低了90%。

机器人检测队:在深海油气管道检测中,搭载多种传感器的检测机器人可以下潜到3000米深度,完成人工无法企及的检测任务,单次作业就可为企业节省数百万元成本。

中国无损检测的机遇与挑战

虽然中国无损检测技术发展迅速,但仍面临一些关键挑战:

1. 核心设备依赖进口:高端超声探头、X光管等关键部件进口比例仍高达60%

2. 专业人才缺口大:预计到2025年,高级无损检测人才缺口将达10万人

3. 标准体系待完善:新兴领域检测标准制定滞后于技术发展

不过,这些挑战也孕育着巨大机遇。国内某创新企业研发的便携式相控阵检测设备,性能已达到国际先进水平,价格仅为进口设备的50%,正在快速占领市场。

未来已来:无损检测的智能进化

微型化:如手机大小的检测设备将逐步取代笨重的传统仪器

云化:检测数据实时上传云端,实现远程专家会诊

智能化:AI算法将能够自主判断缺陷性质并提出维修建议

无损检测技术看似默默无闻,实则是支撑中国制造向中国创造转型的重要技术基础。从C919大飞机到"华龙一号"核电站,从复兴号高铁到北斗卫星,在这些大国重器的背后,都有无损检测技术的保驾护航。随着中国制造业不断向高端迈进,无损检测技术必将发挥更加关键的作用,成为中国质量强国建设的"隐形冠军"。

文章来源网友投稿